В процеса на производство на полупроводници,офорттехнологията е критичен процес, който се използва за прецизно отстраняване на нежелани материали върху субстрата, за да се образуват сложни вериги. Тази статия ще представи в детайли две основни технологии за ецване – ецване с капацитивно свързана плазма (CCP) и ецване с индуктивно свързана плазма (ICP), и изследвайте приложенията им при ецване на различни материали.

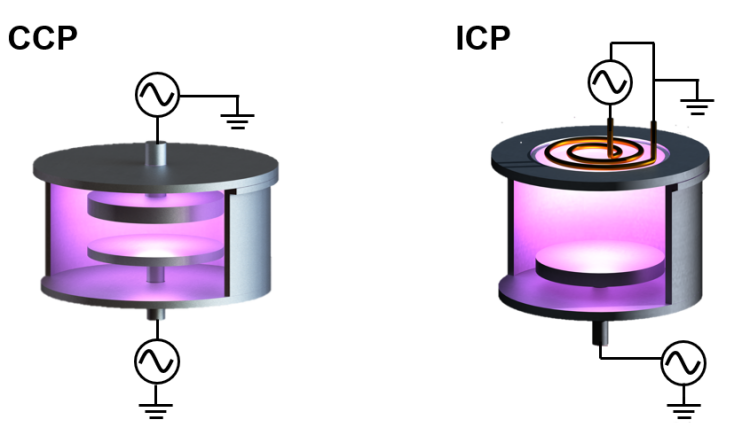

Капацитивно свързано плазмено ецване (CCP)

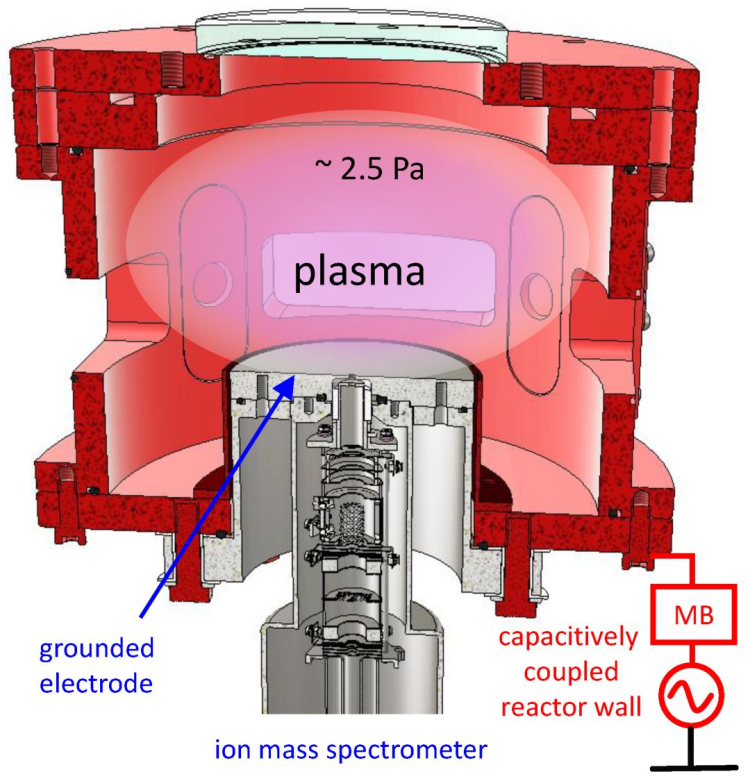

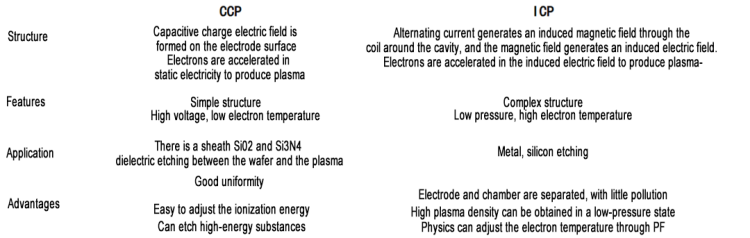

Капацитивно свързано плазмено ецване (CCP) се постига чрез прилагане на радиочестотно напрежение към два паралелни пластинчати електрода чрез съпоставител и DC блокиращ кондензатор. Двата електрода и плазмата заедно образуват еквивалентен кондензатор. В този процес RF напрежението образува капацитивен обвивка близо до електрода и границата на обвивката се променя с бързото колебание на напрежението. Когато електроните достигнат тази бързо променяща се обвивка, те се отразяват и получават енергия, което от своя страна задейства дисоциацията или йонизацията на газовите молекули за образуване на плазма. CCP ецването обикновено се прилага към материали с по-висока енергия на химическата връзка, като диелектрици, но поради по-ниската си скорост на ецване, то е подходящо за приложения, изискващи фин контрол.

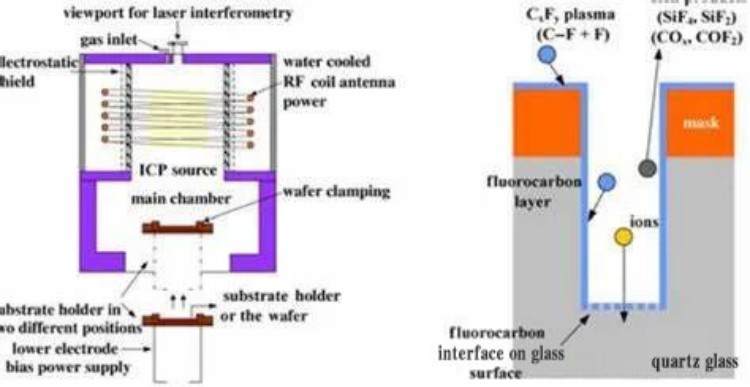

Индуктивно свързано плазмено ецване (ICP)

Индуктивно свързана плазмаофорт(ICP) се основава на принципа, че променлив ток преминава през намотка, за да генерира индуцирано магнитно поле. Под действието на това магнитно поле електроните в реакционната камера се ускоряват и продължават да се ускоряват в индуцираното електрическо поле, като в крайна сметка се сблъскват с молекулите на реакционния газ, което води до дисоциация или йонизация на молекулите и образуване на плазма. Този метод може да доведе до висока степен на йонизация и да позволи независимо регулиране на плътността на плазмата и енергията на бомбардиране, което правиICP гравиранемного подходящ за ецване на материали с ниска енергия на химическата връзка, като силиций и метал. В допълнение, ICP технологията също така осигурява по-добра равномерност и скорост на ецване.

1. Гравиране на метал

Гравирането на метал се използва главно за обработка на връзки и многослойни метални кабели. Неговите изисквания включват: висока скорост на ецване, висока селективност (по-голяма от 4:1 за маскиращия слой и по-голяма от 20:1 за междинния слой диелектрик), висока равномерност на ецване, добър контрол на критичните размери, без плазмено увреждане, по-малко остатъчни замърсители и без корозия на метала. Офортването на метал обикновено използва оборудване за ецване с индуктивно свързана плазма.

•Алуминиево ецване: Алуминият е най-важният материал за тел в средните и задните етапи на производството на чипове, с предимствата на ниско съпротивление, лесно отлагане и ецване. Гравирането на алуминий обикновено използва плазма, генерирана от хлориден газ (като Cl2). Алуминият реагира с хлора, за да се получи летлив алуминиев хлорид (AlCl3). В допълнение, могат да се добавят други халиди като SiCl4, BCl3, BBr3, CCl4, CHF3 и т.н., за да се отстрани оксидният слой върху алуминиевата повърхност, за да се осигури нормално ецване.

• Офорт с волфрам: В структурите за свързване на многослойни метални проводници волфрамът е основният метал, използван за свързване на средната секция на чипа. Газове на базата на флуор или хлор могат да се използват за ецване на метален волфрам, но газовете на основата на флуор имат слаба селективност за силициев оксид, докато газовете на основата на хлор (като CCl4) имат по-добра селективност. Обикновено към реакционния газ се добавя азот, за да се получи висока селективност на ецващото лепило, и се добавя кислород, за да се намали отлагането на въглерод. Ецването на волфрам с газ на основата на хлор може да постигне анизотропно ецване и висока селективност. Газовете, използвани при сухо ецване на волфрам, са главно SF6, Ar и O2, сред които SF6 може да се разложи в плазма, за да осигури флуорни атоми и волфрам за химическа реакция за получаване на флуорид.

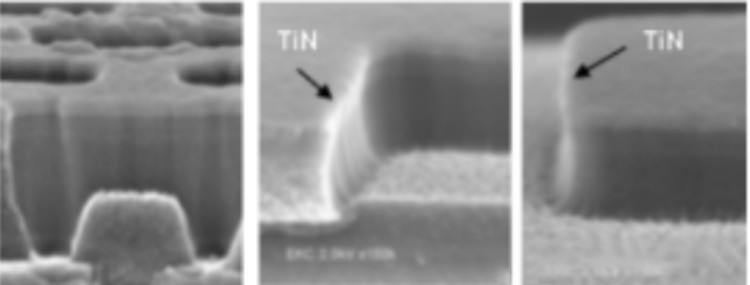

• Ецване с титанов нитрид: Титановият нитрид, като материал за твърда маска, заменя традиционната маска от силициев нитрид или оксид в двойния процес на дамасцена. Ецването с титанов нитрид се използва главно в процеса на отваряне на твърда маска, а основният реакционен продукт е TiCl4. Селективността между традиционната маска и диелектричния слой с ниско k не е висока, което ще доведе до появата на дъгообразен профил в горната част на диелектричния слой с ниско k и разширяване на ширината на жлеба след ецване. Разстоянието между отложените метални линии е твърде малко, което е предразположено към изтичане на мост или директен срив.

2. Гравиране на изолатора

Обект на ецване на изолатора обикновено са диелектрични материали като силициев диоксид или силициев нитрид, които се използват широко за образуване на контактни отвори и канални отвори за свързване на различни слоеве на веригата. Диелектричното ецване обикновено използва ецващ инструмент, базиран на принципа на капацитивно свързано плазмено ецване.

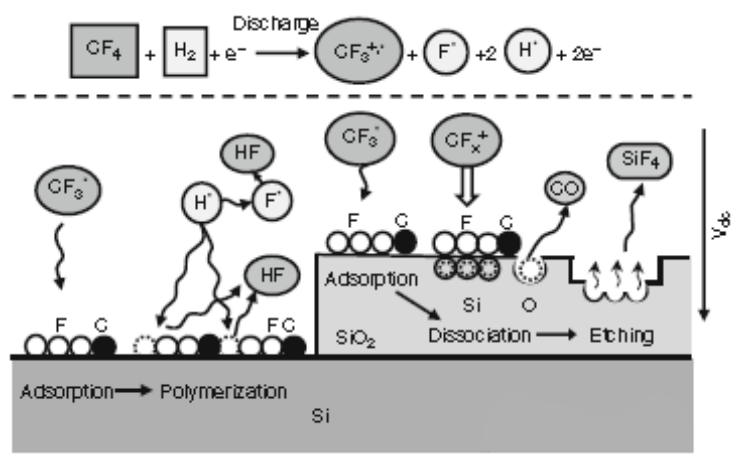

• Плазмено ецване на филм от силициев диоксид: Филмът от силициев диоксид обикновено се ецва с помощта на ецващи газове, съдържащи флуор, като CF4, CHF3, C2F6, SF6 и C3F8. Въглеродът, съдържащ се в ецващия газ, може да реагира с кислорода в оксидния слой, за да произведе странични продукти CO и CO2, като по този начин премахва кислорода в оксидния слой. CF4 е най-често използваният ецващ газ. Когато CF4 се сблъска с високоенергийни електрони, се произвеждат различни йони, радикали, атоми и свободни радикали. Флуорните свободни радикали могат да реагират химически със SiO2 и Si, за да произведат летлив силициев тетрафлуорид (SiF4).

• Плазмено ецване на филм от силициев нитрид: Филмът от силициев нитрид може да бъде ецван чрез плазмено ецване с CF4 или CF4 смесен газ (с O2, SF6 и NF3). За Si3N4 филм, когато CF4-O2 плазма или друга газова плазма, съдържаща F атоми, се използва за ецване, скоростта на ецване на силициев нитрид може да достигне 1200Å/min, а селективността на ецване може да достигне до 20:1. Основният продукт е летлив силициев тетрафлуорид (SiF4), който лесно се извлича.

3. Гравиране на монокристален силиций

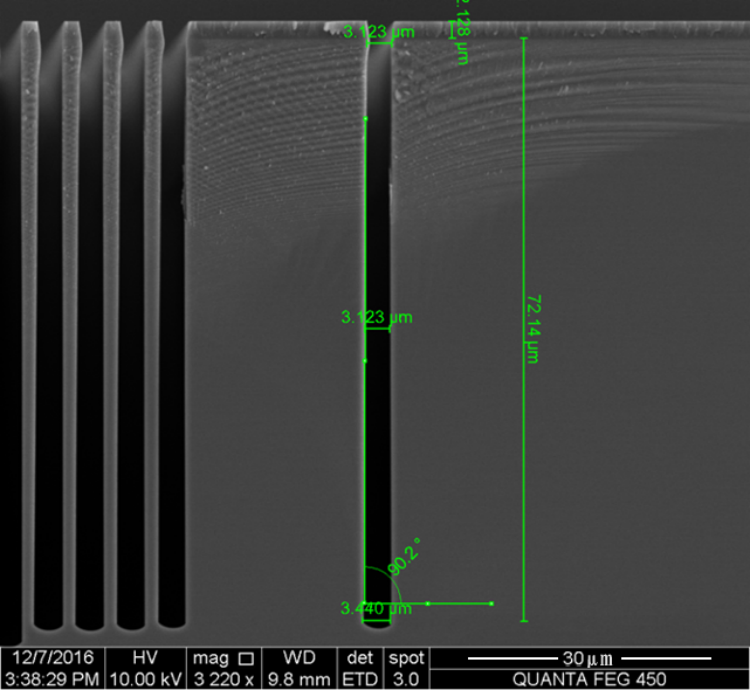

Офортването на монокристален силиций се използва главно за образуване на плитка изолация на изкоп (STI). Този процес обикновено включва процес на пробив и основен процес на ецване. Революционният процес използва SiF4 и NF газ за отстраняване на оксидния слой върху повърхността на монокристален силиций чрез силно йонно бомбардиране и химическото действие на флуорни елементи; основното ецване използва бромоводород (HBr) като основен ецващ агент. Бромните радикали, разградени от HBr в плазмената среда, реагират със силиций, за да образуват летлив силициев тетрабромид (SiBr4), като по този начин отстраняват силиция. Офортването на монокристален силиций обикновено използва машина за ецване с индуктивно свързана плазма.

4. Гравиране на полисилиций

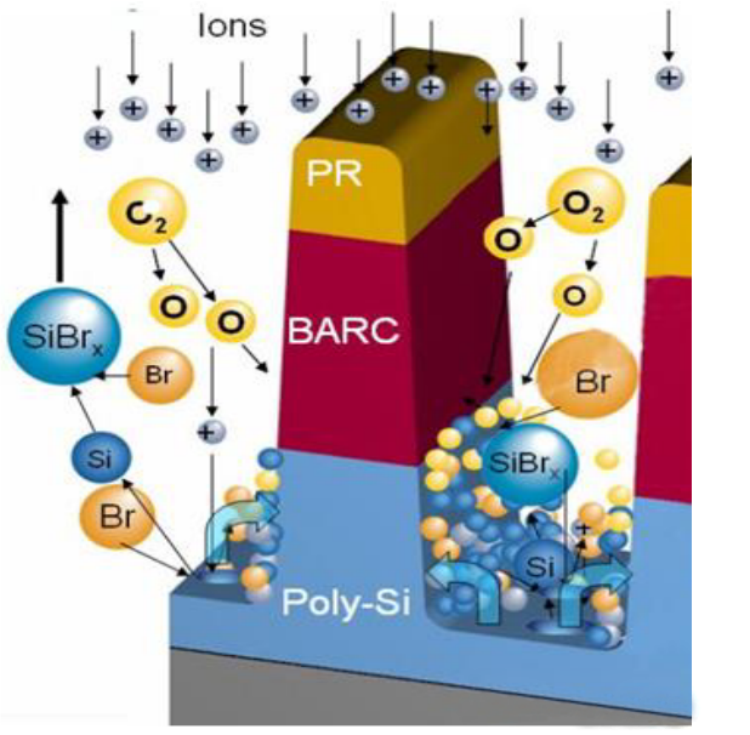

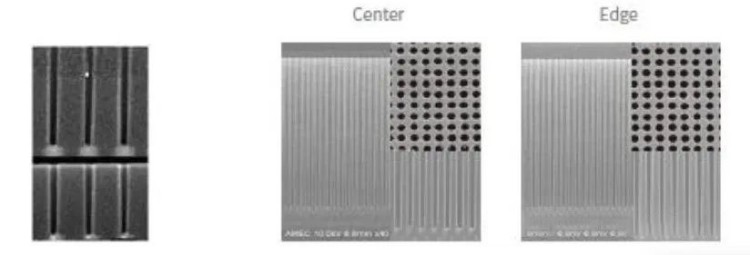

Гравирането на полисилиций е един от ключовите процеси, които определят размера на гейта на транзисторите, а размерът на гейта пряко влияе върху производителността на интегралните схеми. Офортването на полисилиций изисква добро съотношение на селективност. Халогенните газове като хлор (Cl2) обикновено се използват за постигане на анизотропно ецване и имат добро съотношение на селективност (до 10:1). Газове на базата на бром като бромоводород (HBr) могат да получат по-висок коефициент на селективност (до 100:1). Смес от HBr с хлор и кислород може да увеличи скоростта на ецване. Продуктите от реакцията на халогенния газ и силиция се отлагат върху страничните стени, за да играят защитна роля. Офортването на полисилиций обикновено използва машина за ецване с индуктивно свързана плазма.

Независимо дали става дума за капацитивно свързано плазмено ецване или индуктивно свързано плазмено ецване, всеки има свои собствени уникални предимства и технически характеристики. Изборът на подходяща технология за ецване може не само да подобри ефективността на производството, но и да гарантира добива на крайния продукт.

Време на публикуване: 12 ноември 2024 г