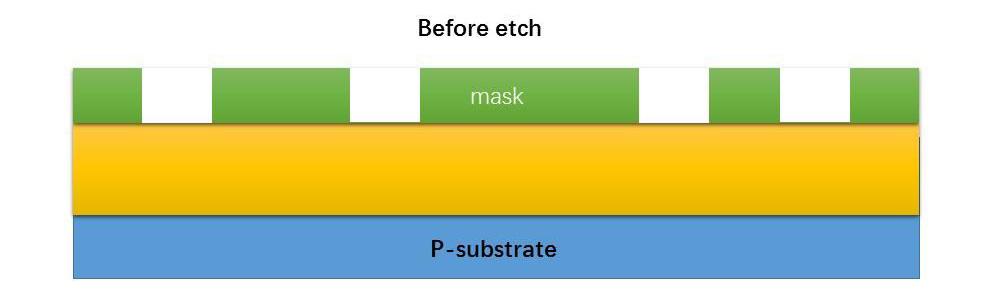

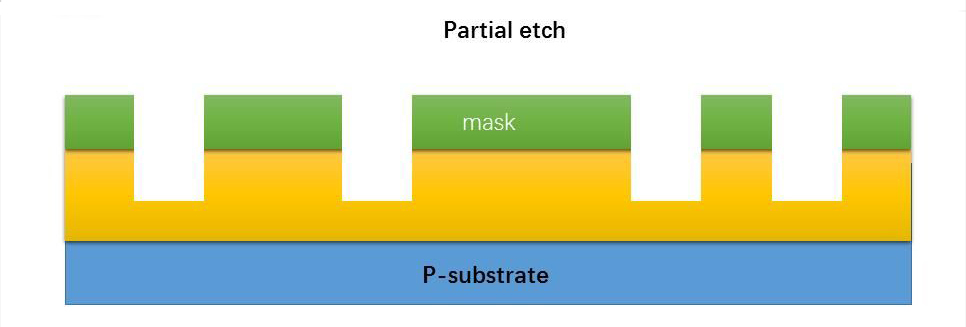

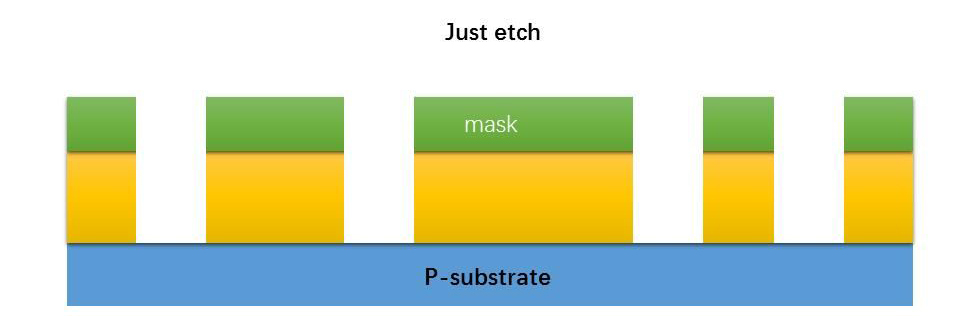

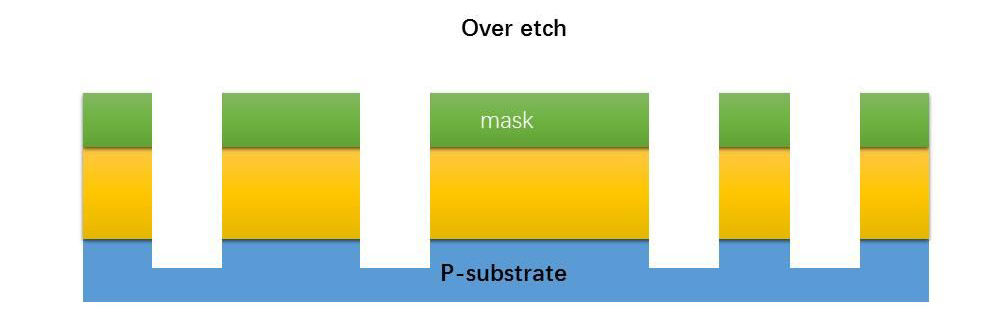

Процесът на сухо ецване обикновено се състои от четири основни състояния: преди ецване, частично ецване, само ецване и над ецване. Основните характеристики са скорост на ецване, селективност, критичен размер, еднородност и откриване на крайна точка.

Фигура 1 Преди ецване

Фигура 2 Частично ецване

Фигура 3 Просто ецване

Фигура 4 Над ецване

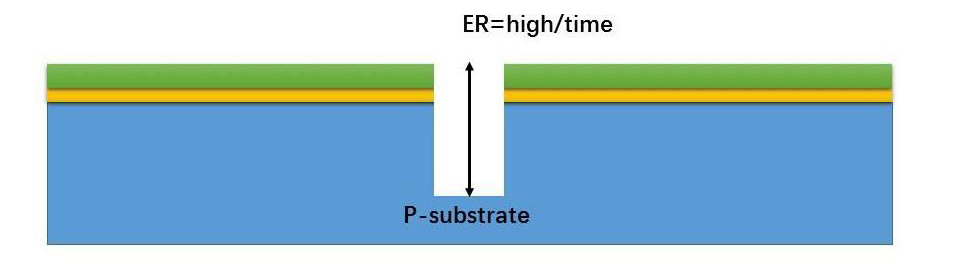

(1) Скорост на ецване: дълбочината или дебелината на ецвания материал, отстранен за единица време.

Фигура 5 Диаграма на скоростта на ецване

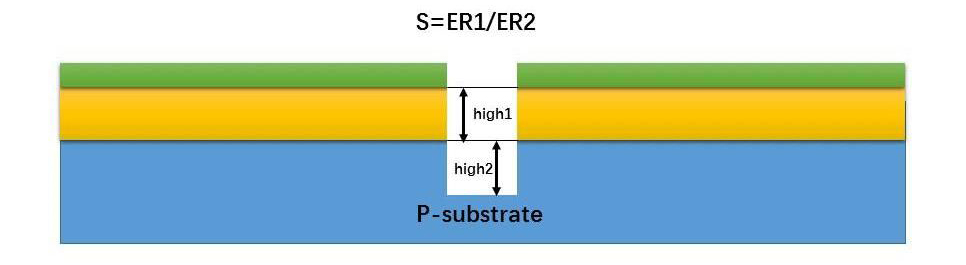

(2) Селективност: съотношението на скоростите на ецване на различни материали за ецване.

Фигура 6 Диаграма на селективност

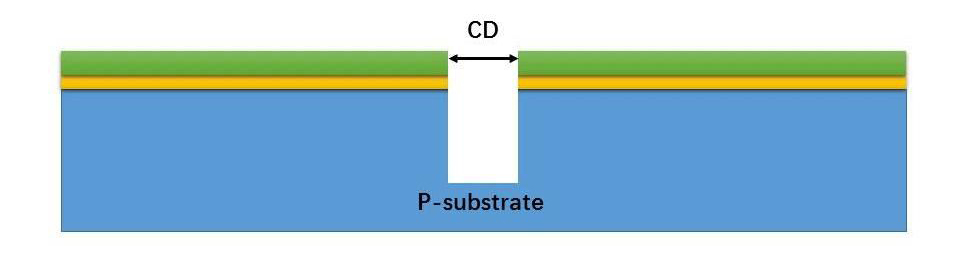

(3) Критичен размер: размерът на шаблона в определена област след завършване на ецването.

Фигура 7 Диаграма на критичните размери

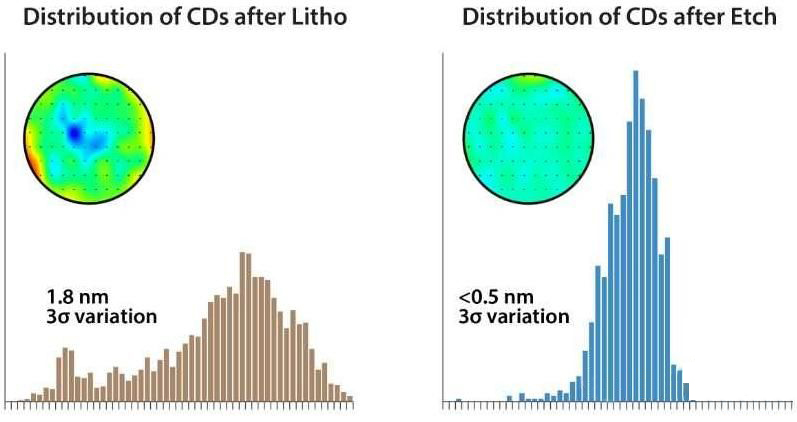

(4) Еднородност: за измерване на еднородността на критичното измерение на ецване (CD), обикновено характеризирано с пълната карта на CD, формулата е: U=(Max-Min)/2*AVG.

Фигура 8 Схематична диаграма на еднородността

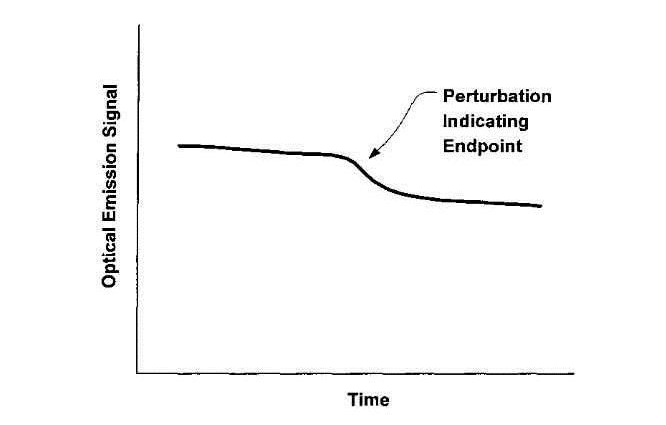

(5) Откриване на крайна точка: По време на процеса на ецване промяната на интензитета на светлината се открива постоянно. Когато определен интензитет на светлината се повиши или спадне значително, ецването се прекратява, за да се отбележи завършването на определен слой от ецването на филма.

Фигура 9 Схематична диаграма на крайната точка

При сухо ецване газът се възбужда от висока честота (основно 13,56 MHz или 2,45 GHz). При налягане от 1 до 100 Pa средният му свободен път е няколко милиметра до няколко сантиметра. Има три основни типа сухо ецване:

•Физическо сухо ецване: ускорените частици физически износват повърхността на вафлата

•Химическо сухо ецване: газът реагира химически с повърхността на вафлата

•Химико-физично сухо ецване: физически процес на ецване с химични характеристики

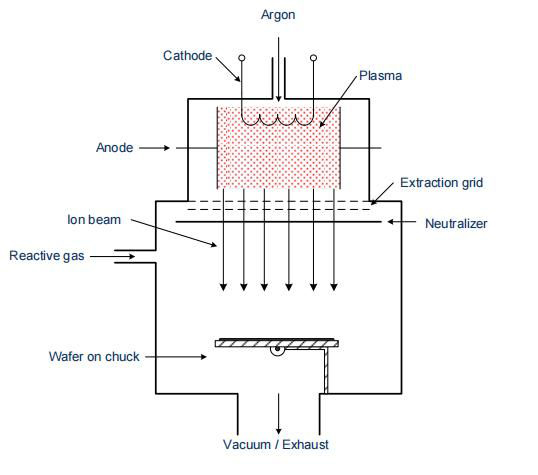

1. Офорт с йонен лъч

Йонно лъчево ецване (Ion Beam Etching) е физически процес на суха обработка, който използва високоенергиен аргонов йонен лъч с енергия от около 1 до 3 keV за облъчване на повърхността на материала. Енергията на йонния лъч го кара да удари и да премахне повърхностния материал. Процесът на ецване е анизотропен в случай на вертикални или наклонени падащи йонни лъчи. Въпреки това, поради липсата на селективност, няма ясно разграничение между материалите на различни нива. Генерираните газове и ецваните материали се източват от вакуумната помпа, но тъй като реакционните продукти не са газове, частиците се отлагат върху пластината или стените на камерата.

За да се предотврати образуването на частици, в камерата може да се въведе втори газ. Този газ ще реагира с аргоновите йони и ще предизвика физичен и химичен процес на ецване. Част от газа ще реагира с повърхностния материал, но също така ще реагира и с полираните частици, за да образува газообразни странични продукти. По този метод могат да се гравират почти всички видове материали. Поради вертикалното излъчване, износването на вертикалните стени е много малко (висока анизотропия). Въпреки това, поради ниската си селективност и бавната скорост на ецване, този процес рядко се използва в настоящото производство на полупроводници.

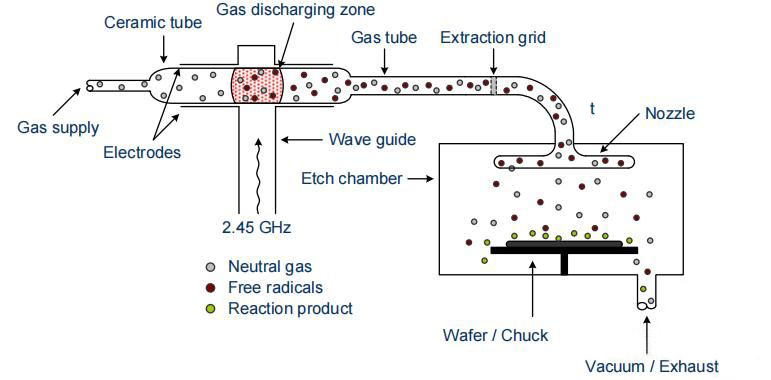

2. Плазмено ецване

Плазменото ецване е абсолютен химичен процес на ецване, известен също като сухо химическо ецване. Предимството му е, че не причинява йонно увреждане на повърхността на пластината. Тъй като активните частици в ецващия газ са свободни да се движат и процесът на ецване е изотропен, този метод е подходящ за отстраняване на целия филмов слой (например почистване на задната страна след термично окисление).

Реакторът надолу по веригата е тип реактор, който обикновено се използва за плазмено ецване. В този реактор плазмата се генерира чрез ударна йонизация във високочестотно електрическо поле от 2,45 GHz и се отделя от подложката.

В областта на газоразряда се генерират различни частици поради удар и възбуждане, включително свободни радикали. Свободните радикали са неутрални атоми или молекули с ненаситени електрони, така че те са силно реактивни. В процеса на плазмено ецване често се използват някои неутрални газове, като тетрафлуорометан (CF4), които се въвеждат в газоразрядната зона за генериране на активни частици чрез йонизация или разлагане.

Например в газа CF4 той се въвежда в зоната за изпускане на газ и се разлага на флуорни радикали (F) и молекули на въглероден дифлуорид (CF2). По подобен начин флуорът (F) може да се разложи от CF4 чрез добавяне на кислород (O2).

2 CF4 + O2 —> 2 COF2 + 2 F2

Флуорната молекула може да се раздели на два независими флуорни атома под въздействието на енергията на газоразрядната област, всеки от които е флуорен свободен радикал. Тъй като всеки флуорен атом има седем валентни електрона и се стреми да постигне електронна конфигурация на инертен газ, всички те са много реактивни. В допълнение към неутралните флуорни свободни радикали ще има заредени частици като CF+4, CF+3, CF+2 и т.н. в областта на газоразряда. Впоследствие всички тези частици и свободни радикали се въвеждат в камерата за ецване през керамичната тръба.

Заредените частици могат да бъдат блокирани от екстракционни решетки или рекомбинирани в процеса на образуване на неутрални молекули, за да се контролира тяхното поведение в камерата за ецване. Флуорните свободни радикали също ще претърпят частична рекомбинация, но все още са достатъчно активни, за да влязат в камерата за ецване, да реагират химически върху повърхността на пластината и да причинят отделяне на материала. Други неутрални частици не участват в процеса на ецване и се консумират заедно с продуктите на реакцията.

Примери за тънки филми, които могат да бъдат ецвани чрез плазмено ецване:

• Силиций: Si + 4F—> SiF4

• Силициев диоксид: SiO2 + 4F—> SiF4 + O2

• Силициев нитрид: Si3N4 + 12F—> 3SiF4 + 2N2

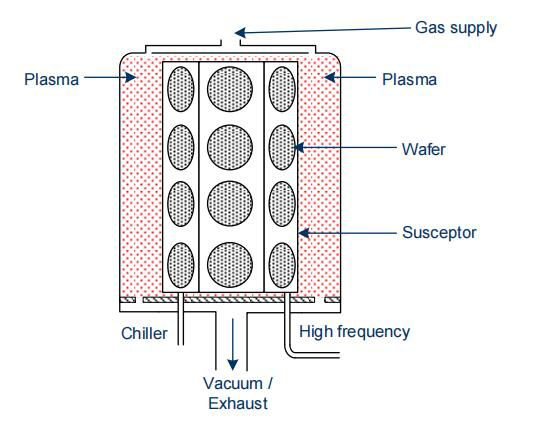

3. Реактивно йонно ецване (RIE)

Реактивното йонно ецване е химично-физичен процес на ецване, който може много точно да контролира селективността, профила на ецване, скоростта на ецване, еднородността и повторяемостта. Той може да постигне изотропни и анизотропни профили на ецване и следователно е един от най-важните процеси за изграждане на различни тънки филми в производството на полупроводници.

По време на RIE пластината се поставя върху високочестотен електрод (HF електрод). Чрез ударна йонизация се генерира плазма, в която съществуват свободни електрони и положително заредени йони. Ако се приложи положително напрежение към HF електрода, свободните електрони се натрупват върху повърхността на електрода и не могат да напуснат отново електрода поради своя електронен афинитет. Поради това електродите се зареждат до -1000 V (преднапрежение), така че бавните йони не могат да следват бързо променящото се електрическо поле към отрицателно заредения електрод.

По време на йонно ецване (RIE), ако средният свободен път на йоните е голям, те удрят повърхността на пластината в почти перпендикулярна посока. По този начин ускорените йони избиват материала и образуват химическа реакция чрез физическо ецване. Тъй като страничните странични стени не са засегнати, профилът на ецване остава анизотропен и повърхностното износване е малко. Селективността обаче не е много висока, тъй като се извършва и процесът на физическо ецване. В допълнение, ускоряването на йоните причинява увреждане на повърхността на пластината, което изисква термично отгряване за възстановяване.

Химическата част от процеса на ецване е завършена от свободните радикали, реагиращи с повърхността и йоните, физически удрящи материала, така че той да не се отлага отново върху пластината или стените на камерата, избягвайки феномена на повторно отлагане като ецване с йонен лъч. При увеличаване на налягането на газа в камерата за ецване средният свободен път на йоните се намалява, което увеличава броя на сблъсъците между йоните и газовите молекули и йоните се разпръскват в повече различни посоки. Това води до по-малко насочено ецване, което прави процеса на ецване по-химичен.

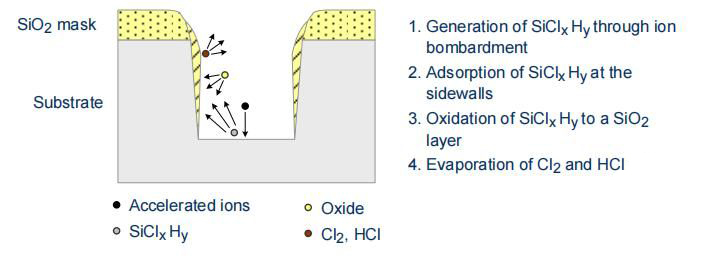

Анизотропните профили на ецване се постигат чрез пасивиране на страничните стени по време на ецване на силиций. Кислородът се въвежда в камерата за ецване, където реагира с гравирания силиций, за да образува силициев диоксид, който се отлага върху вертикалните странични стени. Благодарение на йонното бомбардиране, оксидният слой върху хоризонталните зони се отстранява, което позволява процеса на странично ецване да продължи. Този метод може да контролира формата на ецвания профил и стръмността на страничните стени.

Скоростта на ецване се влияе от фактори като налягане, мощност на високочестотния генератор, технологичен газ, действителен дебит на газ и температура на пластината, а обхватът й на вариация се поддържа под 15%. Анизотропията се увеличава с увеличаване на HF мощността, намаляване на налягането и намаляване на температурата. Равномерността на процеса на ецване се определя от газа, разстоянието между електродите и материала на електрода. Ако разстоянието между електродите е твърде малко, плазмата не може да бъде равномерно диспергирана, което води до нееднородност. Увеличаването на разстоянието между електродите намалява скоростта на ецване, тъй като плазмата се разпределя в по-голям обем. Въглеродът е предпочитаният електроден материал, тъй като произвежда равномерна напрегната плазма, така че ръбът на пластината да се въздейства по същия начин като центъра на пластината.

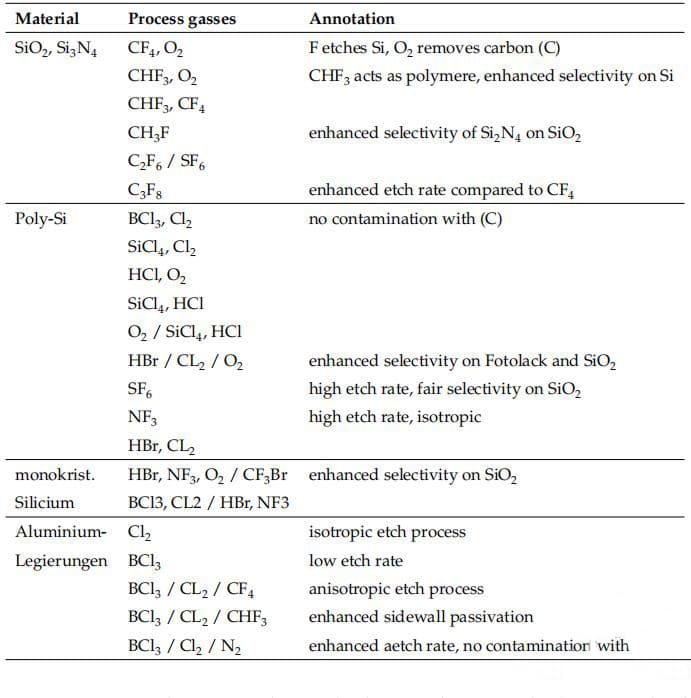

Процесният газ играе важна роля в селективността и скоростта на ецване. За силиций и силициеви съединения, флуор и хлор се използват главно за постигане на ецване. Изборът на подходящия газ, регулирането на газовия поток и налягането и контролирането на други параметри като температура и мощност в процеса могат да постигнат желаната скорост на ецване, селективност и еднородност. Оптимизирането на тези параметри обикновено се коригира за различни приложения и материали.

Процесът на ецване не се ограничава до един газ, газова смес или фиксирани параметри на процеса. Например естественият оксид върху полисилиций може да бъде отстранен първо с висока скорост на ецване и ниска селективност, докато полисилицийът може да бъде гравиран по-късно с по-висока селективност по отношение на долните слоеве.

——————————————————————————————————————————————————— ———————————

Semicera може да осигуриграфитни части, мек/твърд филц, части от силициев карбид,CVD части от силициев карбид,иЧасти с покритие от SiC/TaC със след 30 дни.

Ако се интересувате от горните полупроводникови продукти,моля, не се колебайте да се свържете с нас за първи път.

Тел: +86-13373889683

WhatsAPP: +86-15957878134

Email: sales01@semi-cera.com

Време на публикуване: 12 септември 2024 г