1. За интегралните схеми

1.1 Концепцията и раждането на интегралните схеми

Интегрална схема (IC): отнася се за устройство, което съчетава активни устройства като транзистори и диоди с пасивни компоненти като резистори и кондензатори чрез поредица от специфични техники за обработка.

Верига или система, която е „интегрирана“ в полупроводникова пластина (като силиций или съединения като галиев арсенид) в съответствие с определени връзки на веригата и след това пакетирана в обвивка за изпълнение на специфични функции.

През 1958 г. Джак Килби, който отговаря за миниатюризацията на електронно оборудване в Texas Instruments (TI), предлага идеята за интегрални схеми:

„Тъй като всички компоненти като кондензатори, резистори, транзистори и т.н. могат да бъдат направени от един материал, реших, че е възможно да ги направя върху парче полупроводников материал и след това да ги свържа, за да образувам пълна верига.“

На 12 септември и 19 септември 1958 г. Килби завършва производството и демонстрацията съответно на осцилатор с фазово изместване и тригер, отбелязвайки раждането на интегралната схема.

През 2000 г. Килби получава Нобелова награда за физика. Комитетът за Нобелова награда веднъж коментира, че Килби „положи основата на съвременните информационни технологии“.

Картината по-долу показва Килби и неговия патент за интегрална схема:

1.2 Развитие на технологията за производство на полупроводници

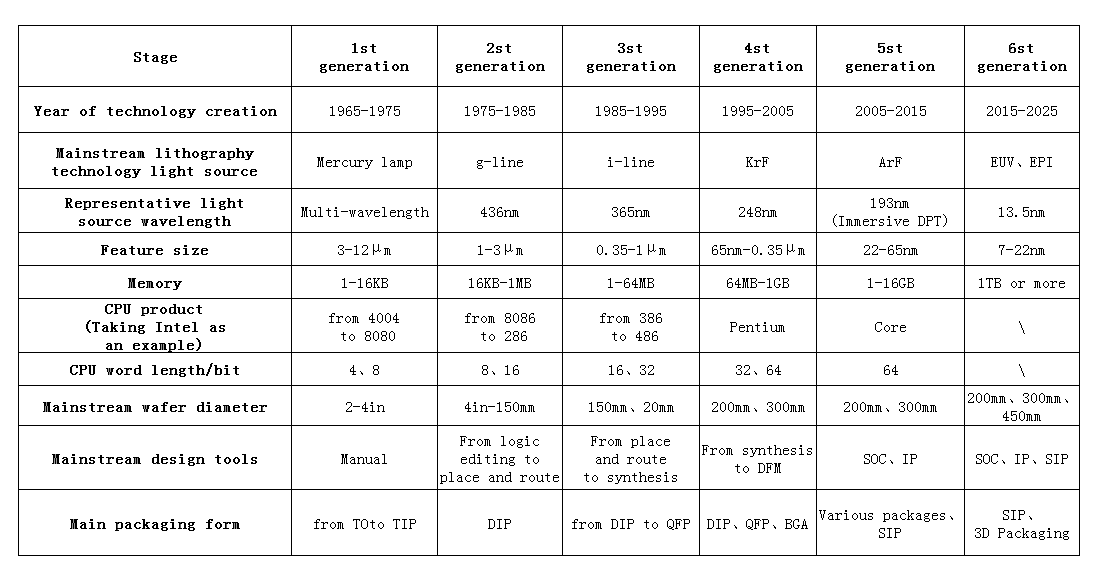

Следната фигура показва етапите на развитие на технологията за производство на полупроводници:

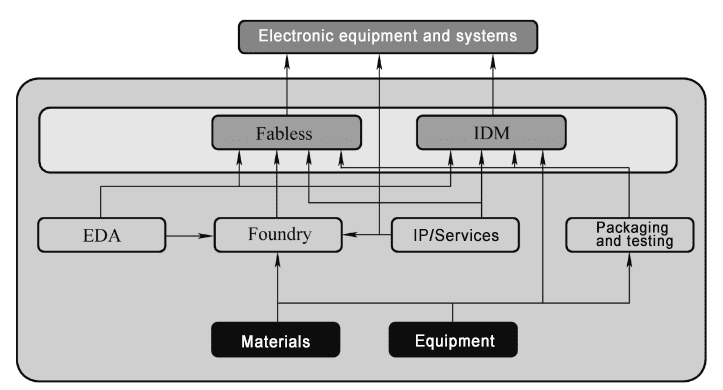

1.3 Индустриална верига с интегрални схеми

Съставът на веригата на полупроводниковата индустрия (главно интегрални схеми, включително дискретни устройства) е показан на фигурата по-горе:

- Fabless: Компания, която проектира продукти без производствена линия.

- IDM: Integrated Device Manufacturer, производител на интегрирани устройства;

- IP: Производител на схемни модули;

- EDA: Автоматичен електронен дизайн, автоматизация на електронния дизайн, компанията предоставя главно инструменти за проектиране;

- Леярна; Леярна за вафли, предоставяща услуги за производство на чипове;

- Опаковъчни и тестващи леярски компании: основно обслужващи Fabless и IDM;

- Компании за материали и специално оборудване: основно осигуряват необходимите материали и оборудване за компаниите за производство на чипове.

Основните продукти, произведени с помощта на полупроводникова технология, са интегрални схеми и дискретни полупроводникови устройства.

Основните продукти на интегралните схеми включват:

- Специфични за приложението стандартни части (ASSP);

- Микропроцесорен блок (MPU);

- Памет

- Специфична интегрална схема за приложение (ASIC);

- Аналогова схема;

- Обща логическа схема (Logical Circuit).

Основните продукти на полупроводниковите дискретни устройства включват:

- Диод;

- Транзистор;

- Силово устройство;

- Устройство за високо напрежение;

- Микровълнов уред;

- Оптоелектроника;

- Сензорно устройство (Sensor).

2. Процес на производство на интегрални схеми

2.1 Производство на чипове

Десетки или дори десетки хиляди специфични чипове могат да бъдат направени едновременно върху силиконова пластина. Броят на чиповете върху една силиконова пластина зависи от вида на продукта и размера на всеки чип.

Силиконовите пластини обикновено се наричат субстрати. Диаметърът на силициевите пластини се увеличава през годините от по-малко от 1 инч в началото до често използваните 12 инча (около 300 мм) сега и преминава към 14 или 15 инча.

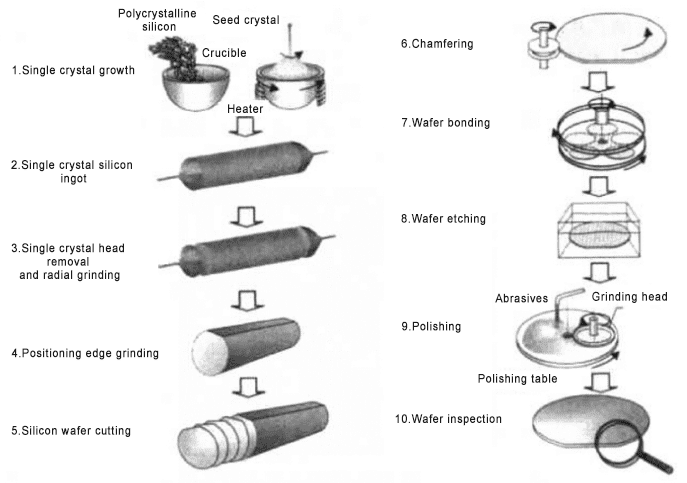

Производството на чипове обикновено се разделя на пет етапа: подготовка на силиконова пластина, производство на силиконова пластина, тестване/избиране на чип, сглобяване и опаковане и окончателно тестване.

(1)

Приготвяне на силиконова пластина:

За производството на суровината силицийът се извлича от пясък и се пречиства. Специален процес произвежда силициеви блокове с подходящ диаметър. След това блоковете се нарязват на тънки силиконови пластини за направата на микрочипове.

Вафлите се подготвят по специфични спецификации, като например изисквания за регистрационен ръб и нива на замърсяване.

(2)Производство на силиконови пластини:

Известна също като производство на чипове, чистата силиконова пластина пристига в завода за производство на силициеви пластини и след това преминава през различни стъпки на почистване, образуване на филм, фотолитография, ецване и легиране. Обработената силиконова пластина има пълен набор от интегрални схеми, трайно гравирани върху силиконовата пластина.

(3)Тестване и избор на силициеви пластини:

След завършване на производството на силициеви пластини, силициевите пластини се изпращат в зоната за тестване/сортиране, където отделните чипове се изследват и електрически тестват. След това приемливите и неприемливите чипове се сортират и дефектните чипове се маркират.

(4)Сглобяване и опаковане:

След тестване/сортиране на вафли, вафлите влизат в етапа на сглобяване и опаковане, за да опаковат отделните чипове в защитен тръбен пакет. Задната страна на вафлата се шлайфа, за да се намали дебелината на субстрата.

Дебело пластмасово фолио е прикрепено към гърба на всяка вафла и след това се използва острие с диамантен връх, за да се отделят чиповете на всяка вафла по линиите за писане от предната страна.

Пластмасовият филм на гърба на силиконовата пластина предпазва силициевия чип от падане. В завода за сглобяване добрите чипове се пресоват или вакуумират, за да образуват пакет за сглобяване. По-късно чипът се затваря в пластмасова или керамична обвивка.

(5)Финален тест:

За да се гарантира функционалността на чипа, всяка опакована интегрална схема се тества, за да отговаря на изискванията на производителя за електрически и екологични параметри. След окончателното тестване, чипът се изпраща на клиента за сглобяване на специално място.

2.2 Разделяне на процеса

Процесите на производство на интегрални схеми обикновено се разделят на:

Преден край: Предният процес обикновено се отнася до производствения процес на устройства като транзистори, включително главно процесите на формиране на изолация, структура на порта, източник и изтичане, контактни отвори и др.

Back-end: Back-end процесът се отнася главно до формирането на линии за взаимно свързване, които могат да предават електрически сигнали към различни устройства на чипа, включително главно процеси като отлагане на диелектрик между линиите за взаимно свързване, образуване на метална линия и образуване на оловна подложка.

Среден етап: За да се подобри производителността на транзисторите, усъвършенстваните технологични възли след 45nm/28nm използват диелектрици на порта с висока k-за и метални процеси на порта и добавят процеси на подмяна на порта и процеси на локално свързване, след като са подготвени структурата на източника и дрейна на транзистора. Тези процеси са между предния процес и задния процес и не се използват в традиционните процеси, така че се наричат процеси на междинен етап.

Обикновено процесът на подготовка на контактния отвор е разделителната линия между предния и задния процес.

Контактен отвор: дупка, гравирана вертикално в силиконовата пластина за свързване на свързващата линия на първия слой метал и устройството на субстрата. Той е пълен с метал като волфрам и се използва за отвеждане на електрода на устройството към металния свързващ слой.

Проходна дупка: Това е пътят на свързване между два съседни слоя метални свързващи линии, разположен в диелектричния слой между двата метални слоя и обикновено е пълен с метали като мед.

В широк смисъл:

Преден процес: В широк смисъл, производството на интегрални схеми трябва също да включва тестване, опаковане и други стъпки. В сравнение с тестването и опаковането, производството на компоненти и свързване е първата част от производството на интегрални схеми, общо наричани предни процеси;

Back-end процес: Тестването и опаковането се наричат back-end процеси.

3. Приложение

SMIF: Стандартен механичен интерфейс

AMHS: Автоматизирана система за предаване на материали

OHT: Прехвърляне на повдигач

FOUP: Обединена капсула с предно отваряне,Изключително за 12 инча(300 мм) вафли

по-важното е,Semicera може да осигуриграфитни части, мек/твърд филц,части от силициев карбид, CVD части от силициев карбид, иЧасти с покритие от SiC/TaCс пълен полупроводников процес за 30 дни.Искрено се надяваме да станем ваш дългосрочен партньор в Китай.

Време на публикуване: 15 август 2024 г